RPB

L’autoclave c’est : imprégner et protéger pour obtenir un bois durable.

LES ATOUTS D’UNE PRÉSERVATION DU BOIS PAR AUTOCLAVE

Le bois autoclavé est le matériau durable par excellence. Le procédé d’imprégnation autoclave permet au bois d’être protégé des agressions extérieures et des contraintes climatiques telles que les attaques d’insectes xylophages y compris les termites ou les champignons lignivores et l’humidité.

Grâce à ce procédé, le bois est ainsi assuré d’une durabilité prolongée.

De plus, il faut savoir que ce bois autoclavé est le seul matériau de construction issu d’une ressource naturelle et renouvelable, la forêt. Il participe à la réduction des émissions de gaz à effet de serre en stockant durablement le CO2 absorbé.

L’imprégnation des bois par autoclave est mise en œuvre dans des installations qui sont réglementées, maîtrisées et rigoureusement contrôlées.

Le bois issu de l’autoclave est un matériau se conformant aux normes en vigueur. Il répond à toutes les exigences essentielles en matière d’hygiène, de santé et de sécurité pour l’homme, avec la volonté de respecter l’environnement.

Ce dernier reste la solution pour des aménagements durables. Il atteste et garantit une durée de service prolongée des ouvrages que ce soit pour une utilisation au-dessus du sol ou en contact direct du sol ou de l’eau douce, avec une humidité fréquente ou permanente.

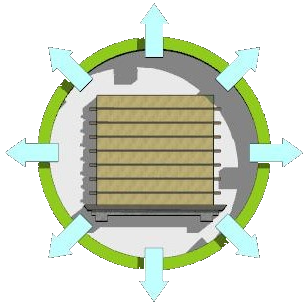

EXPLICATION DU PROCÉDÉ D’IMPRÉGNATION AUTOCLAVE

1ère Phase :

Le volume de la charge de bois est calculé. Le bois est inséré dans l’autoclave. Le niveau initial de la cuve de stockage du produit de préservation est également mesuré. Tous les paramètres relevés sont enregistrés et stockés dans un système de traçabilité.

2ème Phase :

L’autoclave effectue le vide d’air dans le tunnel et dans les cellules du bois. C’est la phase de vide initial.

3ème Phase :

L’autoclave est maintenu sous-vide et se remplit alors de produit de préservation.

4ème Phase :

Dès que l’autoclave est entièrement rempli, la pression est progressivement appliquée afin que le produit imprègne parfaitement les cellules du bois.

5ème Phase :

Dès que la charge de bois à été suffisamment imprégnée, la pression dans l’autoclave est relâchée. Le surplus de solution de préservation est vidangé et retourne dans la cuve de stockage.

6ème Phase :

Le processus de vide final est ici exécuté. Il consiste à ressuyer le bois en enlevant le surplus de produit. L’autoclave retourne à la pression atmosphérique.

7ème Phase :

Durant cette avant dernière phase, l’autoclave effectue une inclinaison afin d’égoutter plus rapidement le produit qui n’a pas été absorbé. Enfin le bois devra sécher.

8ème Phase :

Le bois est maintenant parfaitement préservé. Le niveau final de la cuve de stockage de produit est de nouveau mesuré et enregistré pour quantifier et vérifier la quantité de produit qui a été imprégnée dans le bois. L’absorption est ainsi calculée.

*Suite à la préservation par autoclave, le bois sera ensuite stocker dans notre bâtiment pour un temps de fixation du produit sur le bois de 48h.

LES DIFFÉRENTES CLASSES D’EMPLOI DES BOIS

La société RTB imprègne les bois en autoclave en respectant scrupuleusement les normes en vigueur et les règles de l’art. Nous appliquons un suivi rigoureux du processus d’imprégnation autoclave.

En effet, un système de contrôle automatisé nous garantit la qualité et le bon déroulement de la préservation du bois dans l’autoclave tout en assurant une traçabilité et un enregistrement des données du cycle de préservation.

L’humidité des bois est, par exemple, relevée et stockée dans notre système avant chaque cycle de préservation. L’absorption des bois est calculée et vérifiée après chaque préservation.

Nous proscrivons tout usinage ou toute coupe des pièces de bois après préservation dès lors que le bois autoclavé sera mis en œuvre pour une utilisation en contact avec le sol ou pour une conception piégeante. Ainsi, les pièces de bois sont imprégnées après la taille afin de garantir une protection durable des éléments et des ouvrages en bois.

Le pin autoclavé est l’essence idéal pour la classe d’emploi 4 car il présente une excellente imprégnabilité (capacité à absorber un produit de préservation).

CLASSE 1

Situation à l’intérieur d’une construction. Le bois est toujours à l’abri des intempéries (parquets, meubles).

CLASSE 2

Situation non exposée aux intempéries mais le bois peut être soumis à une humidification occasionnelle mais non persistante (charpente, éléments d’ossature et de toiture).

CLASSE 3

Situations au-dessus du sol et exposée aux intempéries (en particulier à la pluie).

– CLASSE 3.1 : situation avec une humidité fréquente sur des périodes courtes. L’eau ne s’accumulera pas.

– CLASSE 3.2 : situation avec une humidité très fréquente pendant de longues périodes. L’eau peut s’accumuler.

CLASSE 4

Situation en contact direct avec le sol et/ou l’eau douce.

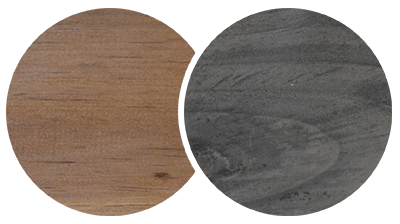

Nous proposons 2 couleurs pour l’imprégnation autoclave : soit « Marron » en classe d’emploi 3 et 4, soit « Gris » en classe d’emploi 3.

Les points positifs

Diminution du rejet de CO2 dans l’atmosphère

L’entreprise Roux se situait à 40 km de l’entreprise qui préservait ses bois, nous réalisions environ 130 trajets aller-retour par an en camion. Nos chauffeurs parcouraient alors 10 400 km par an.

Nous nous sommes intéressés à l’impact environnemental que ces trajets provoquaient, notamment sur l’émission de CO2 dans l’atmosphère.

- Le calcul est plutôt simple, le voici :

- Un poids lourd consomme environ 40 litres de diesel pour 100 km.

- Notre consommation est donc de 4 160 litres de diesel par an.

- L’émission de CO2 correspond à 2640 grammes de CO2 rejeté dans l’air par litres de diesel consommé.

- Nous rejetions alors 10,98 tonnes de CO2 dans l’air par an.

L’impact environnemental suite à ces trajets était effarant et c’est pour cela que nous sommes heureux de pouvoir désormais préservé nos bois directement sur notre site.

Plus concrètement, 11 tonnes de CO2 rejetés dans l’air correspond à 11 trajets aller-retour Paris / New-York en avion.

Diminution des nuisances sonores

Pour la création de notre projet, nous avions réalisé des études d’impacts environnementaux notamment une étude concernant le bruit. Les résultats de cette étude démontraient que nous respections les normes.

Néanmoins, le bruit mesuré provenait essentiellement de la manutention des différents paquets de bois à l’aide des chariots élévateurs ainsi que les nombreux poids lourds qui emmenaient les paquets à l’autoclave.

Sachant que notre cariste mettait plus d’une heure pour charger et décharger un poids lourd complet et pouvait réaliser cette manœuvre jusqu’à trois fois par semaine, le niveau sonore est aujourd’hui fortement diminué grâce à la réalisation de ce projet.

Pour tout renseignement supplémentaire ou demande de devis merci de nous contacter.

*Veuillez prendre en considération qu’il n’est pas possible d’obtenir une préservation de classe 4 avec comme coloris « Gris ».

Une question ? un besoin spécifique ?